Aluminiowy drut spawalniczy

ER5154 AL-MG Drut stopowy

Grade 5154, AL-MG Athoy Drut jest używany do zaplatania w kablu koncentrycznym do ekranowania, z dobrą wydajnością.

Zastosowanie główne: elastyczny kabel koncentryczny, różnorodne kable audio i wideo, kabel sygnałowy pojazdu, kabel sieciowy, kabel transmisji danych i tak dalej.

Opis produktu

ER5154 AL-MG Drut stopowy-odporny na korozję drut aluminiowy-magnezowy do wytwarzania przemysłowego

Funkcje produktu

- Odporność na korozję: Zaprojektowany ze składem aluminium-magnezji w celu odporności na utlenianie i utrzymanie integralności strukturalnej w środowiskach morskich i przemysłowych.

- Spawalność: Zoptymalizowane pod kątem spawania łukowego wolframu gazowego (GTAW) i procesów spawania łukowego metalu gazowego (GMAW), zapewniając stabilne pule spoiny i minimalną porowatość.

- Siła mechaniczna: Utrzymuje wytrzymałość na rozciąganie i plastyczność odpowiednich do zastosowań strukturalnych w lekkiej produkcji i montażu blachy.

Opis produktu

Drut stopowy ER5154 AL-MG jest przeznaczony do precyzyjnego spawania stopów aluminiowych-magnezji powszechnie stosowanych w budownictwie, naczyniach ciśnieniowych i panelach nadwozia samochodowego. Jego skład chemiczny zapewnia równowagę między odpornością na korozję a wydajnością mechaniczną, wspierając długoterminową niezawodność strukturalną.

Wyprodukowany zgodnie ze standardami ASTM B535, drut przechodzi surowe procedury kontroli jakości, w tym weryfikację składu chemicznego i kontroli spójności wymiarowej. Jego kompatybilność z zautomatyzowanymi i ręcznym systemami spawania pozwala na integrację z przepływami produkcji przemysłowej z przewidywalnymi wynikami.

Specyfikacje techniczne

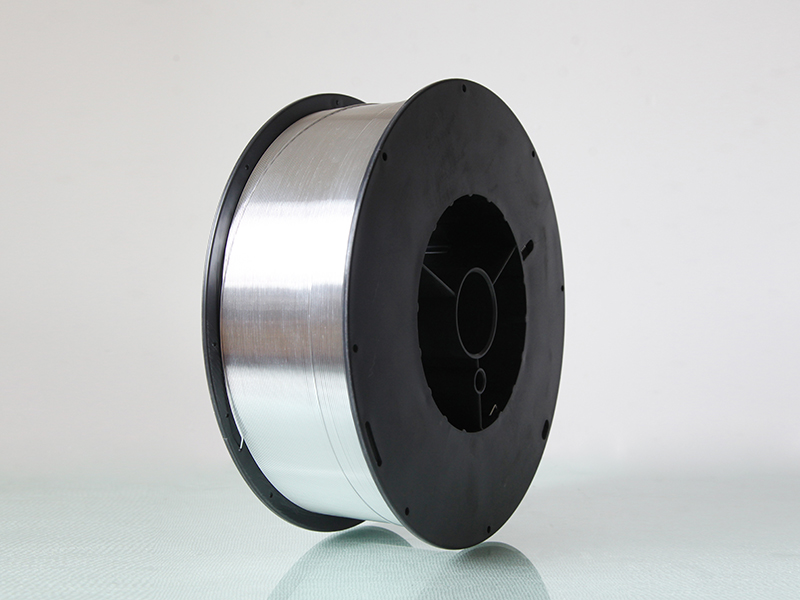

| Średnica | 0,8 mm / 1,0 mm / 1,2 mm |

| Skład chemiczny (WT%) | Balans Al, Mg 4,5–5,5, Mn 0,5–1,0, Si ≤ 0,25, Fe ≤ 0,4 |

| Wytrzymałość na rozciąganie | 260–310 MPa |

| Granica plastyczności | 110–160 MPa |

| Wydłużenie | 12–20% |

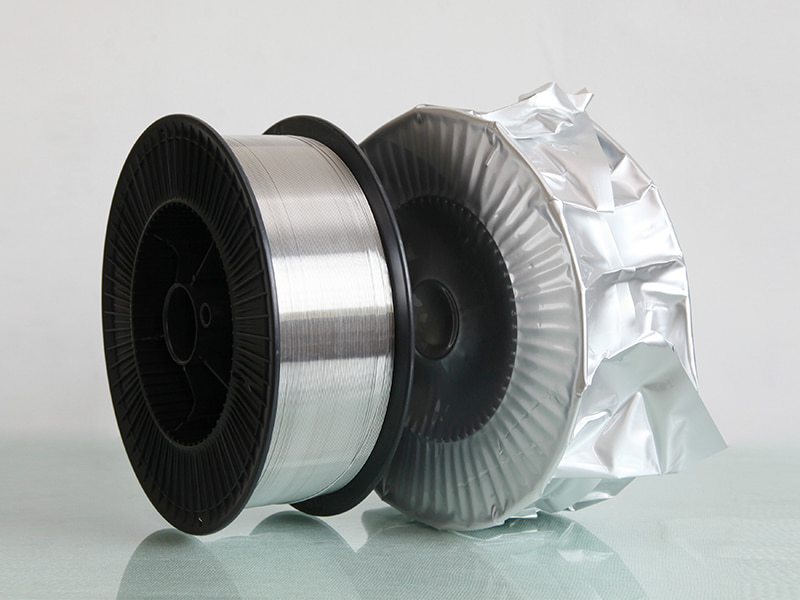

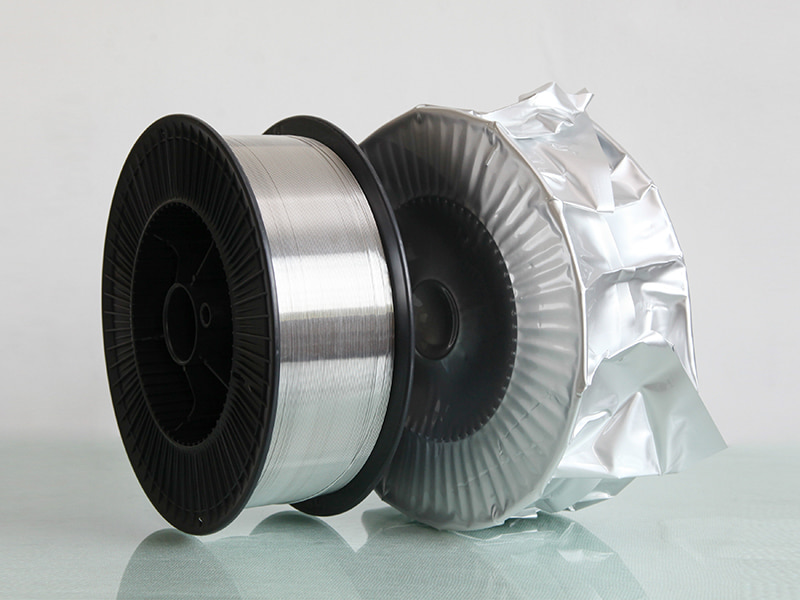

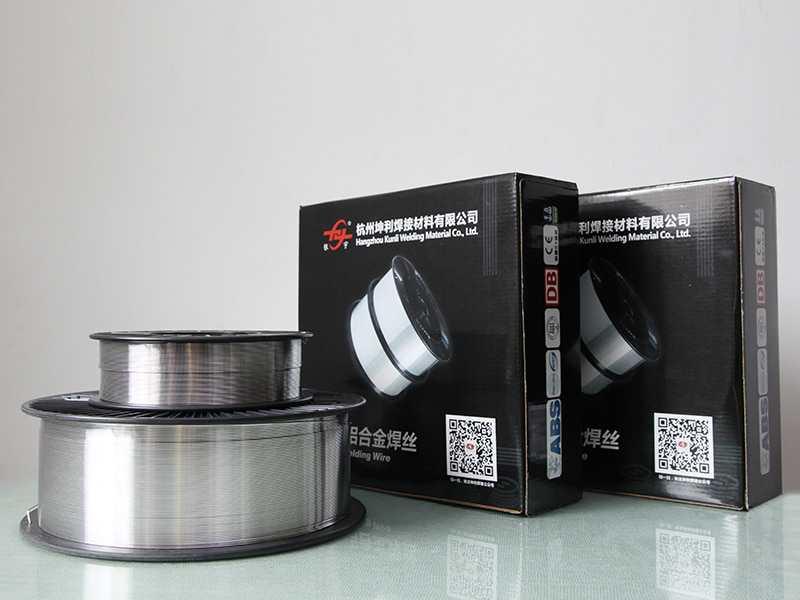

| Forma drutu | Szpula lub cewka, standardowe opakowanie 15–25 kg |

Zastosowania

Ten produkt jest odpowiedni do następujących scenariuszy przemysłowych:

- Struktury morskie i stoczniowe wymagające wysokiej odporności na korozję

- Naczynia ciśnieniowe i zbiorniki magazynowe wytwarzane ze stopów aluminiowych-magnezji

- Komponenty motoryzacyjne i lotnicze wymagające lekkich, ale trwałych spoin

FAQ

Jakie procesy spawania są kompatybilne z drutem ze stopu AL-MG ER5154?

Drut ER5154 jest kompatybilny z spawaniem łukowym wolframu gazowego (GTAW/TIG) i spawaniem łukowym metalu (GMAW/MIG). Wytwarza stabilne spoiny z minimalną porowatością i jest odpowiedni zarówno do operacji ręcznych, jak i zautomatyzowanych.

Jak ER5154 działa w środowiskach morskich?

Skład aluminium z aluminium zapewnia zwiększoną odporność na korozję przeciwko ekspozycji na słoną wodę. Utrzymuje integralność strukturalną i zapobiega wżerowi lub korozji międzygranowej w zastosowaniach morskich po przestrzeganiu odpowiednich procedur spawania.

Jakie standardy i certyfikaty są zgodne ER5154?

ER5154 jest wytwarzany zgodnie z ASTM B535 i spełnia wymagania dotyczące składu chemicznego i właściwości mechanicznych dla materiałów eksploatacyjnych związanych z spawaniem aluminium. Testowanie wsadowe zapewnia zgodność ze standardami branżowymi w zakresie wytrzymałości na rozciąganie, granicy plastyczności i wydłużenia.

ER5154 AL-MG Drut stopowy

Pochodzi z Chin,

Marketing dla świata.

-

30+

STOSOWANE W SEKTORZE TECHNOLOGII PRZEMYSŁU CIĘŻKIEGO

-

35

LATA DOŚWIADCZEŃ BADAWCZYCH I ROZWOJOWYCH

-

200+

WSPÓŁPRACUJĄCE WIELKOSKALOWE INSTYTUCJE B+R

-

20+

GLOBALNE KRAJE I REGIONY HANDLOWE

Pochodzący z Chin,

Marketing dla świata.

Ponad 90% naszych operatorów terenowych posiada wykształcenie zawodowe i techniczne oraz wieloletnie doświadczenie w obróbce i montażu urządzeń. To właśnie dzięki temu zjednoczonemu, oddanemu, pionierskiemu, wykwalifikowanemu i doświadczonemu zespołowi technologia i produkty firmy mogą być stale aktualizowane i ulepszane.

Wyślij nam wiadomość

Produkty powiązane

-

Zobacz więcej

Zobacz więcej

5154 aluminiowy drut spawalniczy

-

Zobacz więcej

Zobacz więcej

ER4043 Krzemowy drut spawalniczy aluminiowy

-

Zobacz więcej

Zobacz więcej

ER4047 Aluminiowy drut spawalniczy

-

Zobacz więcej

Zobacz więcej

ER5154 AL-MG Drut stopowy

-

Zobacz więcej

Zobacz więcej

ER5087 Aluminiowy drut spawalniczy magnezu

-

Zobacz więcej

Zobacz więcej

Aluminiowy przewód spawalniczy ER5183

-

Zobacz więcej

Zobacz więcej

ER5356 Aluminiowy przewód spawalniczy

-

Zobacz więcej

Zobacz więcej

ER5554 Aluminiowy przewód spawalniczy

-

Zobacz więcej

Zobacz więcej

ER5556 Aluminiowy przewód spawalniczy

-

Zobacz więcej

Zobacz więcej

ER1100 Aluminiowy drut spawalniczy

-

Zobacz więcej

Zobacz więcej

ER5754 Aluminiowy przewód spawalniczy

-

Zobacz więcej

Zobacz więcej

ER2319 aluminiowy przewód spawalniczy

::: Ostatnie wiadomości :::

-

Jak przechowywać drut spawalniczy ER5183, aby zachować j...

Jan 07, 2026

Każdy doświadczony spawacz odczuł trudności w radzeniu sobie z porowatością, kruchymi spoinami lub nierównym wnikaniem ...

-

Drut spawalniczy ER5183 a ER5356: Kiedy należy wybrać op...

Jan 05, 2026

W wyspecjalizowanym świecie produkcji aluminium wybór odpowiedniego spoiwa jest kluczową decyzją inżynieryjną, która de...

-

Kluczowe czynniki, które należy wziąć pod uwagę przy wyb...

Jan 02, 2026

Wykwalifikowani spawacze i wytwórcy wiedzą, że klucz do mocnych spoin aluminium zaczyna się na długo przed zajarzeniem ...

-

Jak zoptymalizować urządzenia przy użyciu drutu ER5183

Dec 31, 2025

Praca z aluminium obejmuje się z wyjątkowymi wyzwaniami, z którymi zwykle spotykają się wielu spawaczy. Kiedy wybierzes...

-

Jak wybrać wpływ projektu na wydajność ER4943?

Dec 29, 2025

Podczas montażu konstrukcji aluminiowych, które są wymagane, które uzupełniają instalację, decyzja ta ma ogromny wpływ ...

-

Polityczne stopy aluminium współpracują z drutem spawaln...

Dec 26, 2025

W nowoczesnej produkcji aluminium wybierany jest odpowiedni materiał wypełniający często podejmujący decyzję o tym, czy...

Rozszerzenie informacji branżowych

Więcej informacji o ER5154 AL-MG Drut stopowy

Zastosowanie ER5154 Drut spawalniczy aluminium-magneza w budownictwie i optymalizacji procesów spawania

1. Podstawowe wymagania budowania stoczni dla drutu spawalniczego ER5154

Dopasowanie materiału:

ER5154 (AL-MG3.1-3,9%) jest kompatybilny ze składem morskich materiałów macierzystych ze stopu aluminiowego stopu 5083/5086, aby uniknąć korozji elektrochemicznej.

Zalety wydajności:

Wysoka odporność na korozję wody morskiej (element Mg tworzy gęstą folię tlenkową), niską gęstość (lekką), dobrą wytrzymałość o niskiej temperaturze (mającą zastosowanie do statków polarnych).

2. Typowe scenariusze aplikacji i przypadki

Spawanie konstrukcji kadłuba: spawanie MIG pokładów, grodzi, płyt bocznych i innych części.

Części specjalne: Środowisko w niskiej temperaturze spawanie skroplonego gazu ziemnego (LNG) zbiorniki magazynowe statku.

Pole konserwacyjne: Naprawa spawania obszarów korozji magnezu i aluminiowych części kadłuba.

3. Analiza trudności w procesie spawania

Problem z filmu tlenku:

Wymagana jest folia Al₂o₃ (temperatura topnienia 2050 ℃) na powierzchni stopu aluminiowego-magnezowego prowadzi do tendencji i ochrony argonu o dużej czystości (≥99,99%).

Wrażliwość na gorące pęknięcia:

Wysoka zawartość magnezu jest podatna na pęknięcia zestalania, a wejście cieplne należy kontrolować (zalecenie: 80-120a, 20-25 V).

Wada porowatości:

Nagła zmiana rozpuszczalności wodoru powoduje pory, a przed spawaniem wymagane jest ścisłe czyszczenie (obróbka pędzla ze stali nierdzewnej acetonu).

4. Kluczowe miary optymalizacji procesu

Optymalizacja parametrów:

Spawanie MIG impulsu: częstotliwość 50-150 Hz, prąd podstawowy 60A, prąd szczytowy 180a, zmniejsz wejście cieplne.

Projektowanie spawania wielozadaniowego: Temperatura międzywarstwowa jest kontrolowana poniżej 100 ℃ (w celu uniknięcia wytrącania fazy kruchej Mg₂SI).

Adaptacja sprzętu i materiałów eksploatacyjnych:

Użyj podajnika drutu push-pull (takiego jak pistolet do push-pull), wewnętrznej średnicy przewodzącej dyszy ≥ 1,5-krotności średnicy drutu spawalkowego.

Stosunek gazu ochrony: AR 30% poprawia stabilność łuku (odpowiedni do gęstego spawania płyt).

Kontrola jakości:

Testy nieniszczące: wykrywanie wad promieniowania rentgenowskiego (porowatość ≤ 3%), testowanie penetracji (pęknięcia powierzchniowe).

5. Porównanie rzeczywistych efektów aplikacji

Dane przypadków: po tym, jak stocznia przyjęła zoptymalizowany proces:

Wydajność spawania wzrosła o 25% (prędkość spawania jednorazowego osiągnęła 50 cm/min);

Wytrzymałość na rozciąganie spoiny ≥ 290MPa (osiągając ponad 90% materiału macierzystego);

Test natryska solnego przez 500 godzin bez wżerów (zgodnie ze standardami DNV-GL).