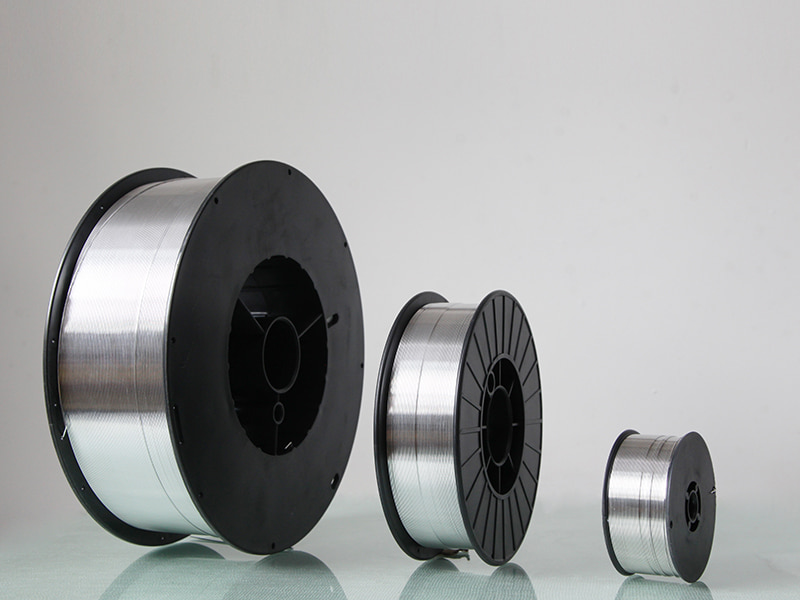

Aluminiowy drut spawalniczy

ER5556 Aluminiowy przewód spawalniczy

W porównaniu z 5356, 5556 ma więcej magnezu i manganu, który ma wyższą wytrzymałość, lepszą wytrwałość, wyższą odporność na korozję i lepszą wydajność spawania, zalecane dla stopu spawania serii 5000, serii 6000, 7000 serii, takich jak 5050, 5052, 5083, 5456, 6005a, 6061 6063,6082,7005 ETC..

Opis produktu

ER5556 Aluminiowy drut spawalniczy jest wysokowydajnym materiałem spawalniczym ze stopu aluminium, szeroko stosowanego w spawaniu stopów aluminium o wysokiej wytrzymałości. Drut spawalniczy zawiera 5% magnezu i 0,8% manganu, a także niewielką ilość chromu i tytanu, o wysokiej wytrzymałości, dobrej odporności na korozję i odporność na pękanie termiczne. Spawanie może pozostać białe po anodowaniu, zapewniając dobre dopasowanie kolorów do spawanego złącza.

Funkcje produktu

Właściwości fizyczne:

Gęstość: 2,65-2,66 g/cm³

Temperatura topnienia: 570 ℃ -635 ℃

Wytrzymałość na rozciąganie: 280-310 MPa

Wydłużenie: ≥16%

Proces spawania:

Obowiązujący gaz: argon, hel lub argon-helium mieszany

Obowiązują metoda spawania: MIG, TIG

Pole aplikacji

ER5556 Drut spawalniczy aluminium nadaje się do spawania 5000 stopów aluminium o wysokiej wytrzymałości i jest szeroko stosowany w następujących polach:

Aerospace: używane do części strukturalnych samolotów, komponentów silnika itp.

Budowa statku: konstrukcja kadłuba spawalnicza, sprzęt inżynierski morskiej.

Przemysł motoryzacyjny: używany do spawania części motoryzacyjnych.

Przemysł chemiczny i spożywczy: spawanie zbiorników magazynowych, rurociągów itp.

Produkcja energii elektrycznej i maszyn: używane do spawania generatorów, silników i innych urządzeń.

Środki ostrożności

Nie nadaje się do struktur stopu aluminium z temperaturami roboczymi przekraczającymi 65 ° C, aby uniknąć pękania korozji naprężenia.

Przed spawaniem tlenki i plamy oleju na powierzchni przedmiotu obrabianego muszą być ściśle usunięte, aby zapobiec defektom spoiny.

Podczas spawania można zastosować podkładkę do podparcia stopionego metalu, aby zapewnić tworzenie spoiny.

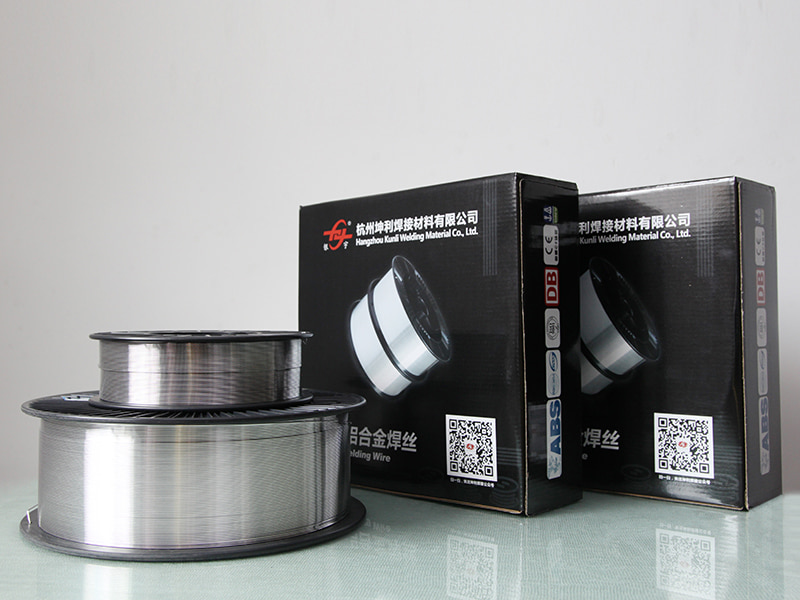

ER5556 Aluminiowy przewód spawalniczy

Pochodzi z Chin,

Marketing dla świata.

-

30+

STOSOWANE W SEKTORZE TECHNOLOGII PRZEMYSŁU CIĘŻKIEGO

-

35

LATA DOŚWIADCZEŃ BADAWCZYCH I ROZWOJOWYCH

-

200+

WSPÓŁPRACUJĄCE WIELKOSKALOWE INSTYTUCJE B+R

-

20+

GLOBALNE KRAJE I REGIONY HANDLOWE

Pochodzący z Chin,

Marketing dla świata.

Ponad 90% naszych operatorów terenowych posiada wykształcenie zawodowe i techniczne oraz wieloletnie doświadczenie w obróbce i montażu urządzeń. To właśnie dzięki temu zjednoczonemu, oddanemu, pionierskiemu, wykwalifikowanemu i doświadczonemu zespołowi technologia i produkty firmy mogą być stale aktualizowane i ulepszane.

Wyślij nam wiadomość

Produkty powiązane

-

Zobacz więcej

Zobacz więcej

5154 aluminiowy drut spawalniczy

-

Zobacz więcej

Zobacz więcej

ER4043 Krzemowy drut spawalniczy aluminiowy

-

Zobacz więcej

Zobacz więcej

ER4047 Aluminiowy drut spawalniczy

-

Zobacz więcej

Zobacz więcej

ER5154 AL-MG Drut stopowy

-

Zobacz więcej

Zobacz więcej

ER5087 Aluminiowy drut spawalniczy magnezu

-

Zobacz więcej

Zobacz więcej

Aluminiowy przewód spawalniczy ER5183

-

Zobacz więcej

Zobacz więcej

ER5356 Aluminiowy przewód spawalniczy

-

Zobacz więcej

Zobacz więcej

ER5554 Aluminiowy przewód spawalniczy

-

Zobacz więcej

Zobacz więcej

ER5556 Aluminiowy przewód spawalniczy

-

Zobacz więcej

Zobacz więcej

ER1100 Aluminiowy drut spawalniczy

-

Zobacz więcej

Zobacz więcej

ER5754 Aluminiowy przewód spawalniczy

-

Zobacz więcej

Zobacz więcej

ER2319 aluminiowy przewód spawalniczy

::: Ostatnie wiadomości :::

-

Optymalizacja spawania drutem ER5154 pod kątem dużych pr...

Nov 28, 2025

Zastosowanie materiałów takich jak Drut ze stopu Al-Mg ER5154 jest ważne dla branż wymagających solidnych...

-

Kluczowe wskaźniki powierzchni dla podawania drutu 5356

Nov 26, 2025

W przypadku specjalistów ds. zakupów B2B obsługujących operacje spawalnicze na dużą skalę – od podwozi samochodowych po...

-

Stosowanie drutu spawalniczego ze stopu aluminium w prod...

Nov 24, 2025

Drut spawalniczy ze stopu aluminium jako specjalistyczny materiał wypełniający łączy elementy aluminiowe w różnyc...

-

W jaki sposób ER4943 poprawia niezawodne spawanie alumin...

Nov 21, 2025

Ponowna dbałość o dobór wypełniacza i niezawodność podawania skłoniła wiele zespołów produkcyjnych do ponownego zbadani...

-

Co napędza popyt na druty w oplocie aluminiowym

Nov 19, 2025

Dzięki ciągłym innowacjom w zakresie technologii przewodności i łączności drut aluminiowy w oplocie stał się niezwykłym...

-

Wybór aluminiowego drutu TIG pod kątem spójności spoiny

Nov 17, 2025

Spawanie aluminium TIG wymaga precyzji na każdym etapie – od przygotowania złącza po kontrolę końcową. Centralnym eleme...

Rozszerzenie informacji branżowych

Więcej informacji o ER5556 Aluminiowy przewód spawalniczy

Jak wybrać między ER5356 vs. ER5556 Drut spawalniczy W przypadku aluminiowych projektów o wysokiej wytrzymałości

Podczas pracy nad projektami aluminiowymi o wysokiej wytrzymałości wybór prawego aluminiowego przewodu spawalniczego ma kluczowe znaczenie dla osiągnięcia silnych spawów bez pęknięć. Dwa z najczęściej używanych przewodów to ER5356 i ER5556, każdy z odrębnymi właściwościami, które sprawiają, że są odpowiednie do różnych zastosowań.

Kluczowe różnice między ER5356 i ER5556 Aluminiowy przewód spawalniczy

1. Skład chemiczny i właściwości mechaniczne

Podstawowa różnica między drutem spawalniczym ER5356 i ER5556 polega na ich składzie stopowym:

| Nieruchomość | ER5356 | ER5556 |

|---|---|---|

| Aluminium (AL) | ~ 94,5% | ~ 93,5% |

| Magnez (mg) | 4,5-5,5% | 4,7-5,5% |

| Mangan (MN) | 0,05-0,20% | 0,5-1,0% |

| Wytrzymałość na rozciąganie | ~ 38 000 psi (262 MPa) | ~ 42 000 psi (290 MPa) |

| Granica plastyczności | ≈19 000 psi (131 MPa) | ~ 24 000 psi (165 MPa) |

Wyższa zawartość manganu w drucie spawalniczym ER5556 poprawia jego wytrzymałość i wykonalność, co czyni go idealnym do spawania aluminiowego strukturalnego, w którym wymagana jest wyższa pojemność obciążenia.

2. Najlepsze zastosowania dla każdego przewodu

ER5356 jest szeroko stosowany do spawania stopów aluminiowych serii 5xxx, szczególnie w zastosowaniach morskich, panelach motoryzacyjnych i ogólnej produkcji, w których potrzebna jest umiarkowana wytrzymałość i dobra odporność na korozję.

ER5556, o swojej lepszej sile, jest preferowany do ciężkiego spawania aluminiowego, takiego jak pojazdy wojskowe, komponenty lotnicze i konstrukcje morskie, w których odporność na zmęczenie jest krytyczna.

3. Spawalność i odporność na pęknięcie

Podczas gdy oba przewody oferują dobrą wydajność spawania aluminium, drut wypełniający ER5556 jest mniej podatny na gorące pękanie ze względu na wyrafinowaną strukturę ziarna. To sprawia, że jest to lepszy wybór do gęstego spawania płyt aluminiowych lub projektów wymagających wielu podań.

4. Odporność na korozję w środowiskach słonej wody

W przypadku spawania aluminiowego klasy morskiej ER5356 jest często wybierany ze względu na doskonałą odporność na korozję słoną. Jednak ER5556 dobrze sobie radzi w trudnych środowiskach, w których zaangażowane jest wyższe naprężenie mechaniczne, takie jak budownictwo statków i platformy offshore.

Który drut powinieneś wybrać?

W przypadku spawów strukturalnych → ER5556 aluminiowy drut spawalniczy (lepszy dla struktur wojskowych, lotniczych i obciążenia).

Do ogólnego wytwarzania i użycia morskiego → ER5356 Drut spawalniczy (bardziej opłacalny i łatwiejszy do spawania) .