Zrozumienie aluminiowego drutu spawalniczego: obszerny przewodnik

Aluminium, dzięki swoim właściwościom lekkim i odplubnym na klubozję, jest podstawą w różnych gałęziach przemysłu, od motoryzacji i przemysłu morskiego po przemysł lotniczy i kosmiczny. Jej szerokie zastosowanie w naturalny sposób prowadzi do dużego zapotrzebowania na skuteczne rozwiązania spawalnicze. Wybór najlepszy aluminiowy drut spawalniczy do MIG lub TIG, lub nawet o tym wiedząc opcje rdzenia topnikowego z drutu aluminiowego , ma kluczowe znaczenie dla uzyskania mocnych i niezawodnych spoin.

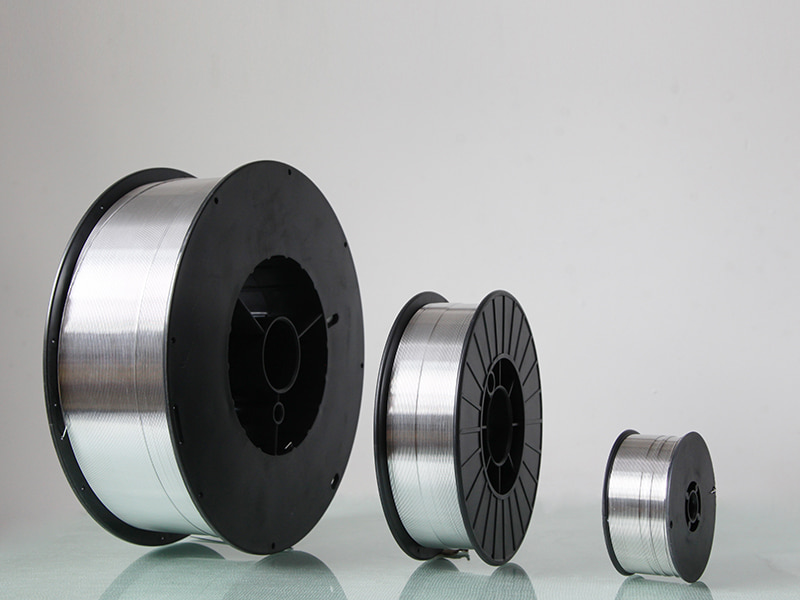

Drut spawalniczy aluminiowy ER5556

1. Wprowadzenie do Aluminiowy drut spawalniczy

Aluminiowe druty spawalnicze to specjalistyczne materiały eksploatacyjne przeznaczone do łączenia stopów aluminium. Ich zastosowania są niezwykle różnorodne i odgrywają kluczową rolę w produkcji i naprawach w wielu sektorach.

- Motoryzacja: Od elementów podwozia po skomplikowane części silnika i układy wydechowe, aluminiowe druty spawalnicze są niezbędne zarówno w produkcji, jak i naprawach w przemyśle motoryzacyjnym.

- Morskie: Ze względu na doskonałą odporność na korozję aluminium jest ono szeroko stosowane w budowie i naprawie łodzi. Wybór prawa aluminiowy drut spawalniczy do naprawy łodzi ma ogromne znaczenie dla trwałości w trudnych warunkach morskich.

- Przemysł lotniczy: W przemyśle lotniczym, gdzie krytyczne znaczenie mają lekkie i wytrzymałe materiały, aluminiowe druty spawalnicze stosuje się do wytwarzania konstrukcji i podzespołów samolotów.

- Konstrukcja: Aluminium jest coraz częściej stosowane w projektach architektonicznych i elementach konstrukcyjnych, wymagających specjalistycznych technik spawania.

Nie można przecenić znaczenia wyboru odpowiedniego drutu spawalniczego do aluminium. Niewłaściwy drut może prowadzić do słabych spoin, pęknięć, porowatości, a ostatecznie do uszkodzeń konstrukcji. Właściwy dobór zapewnia optymalne właściwości mechaniczne, odporność na korozję i estetykę spoiny.

2. Główne typy aluminiowego drutu spawalniczego

Zrozumienie różnych typów aluminiowych drutów spawalniczych ma kluczowe znaczenie dla wyboru odpowiedniego drutu do danego zastosowania.

4043 Aluminiowy drut spawalniczy

Jest to jeden z najpopularniejszych spoiw aluminiowych. Zawiera 5% krzemu, co znacznie poprawia płynność i zmniejsza skurcz krzepnięcia, dzięki czemu jest wysoce odporny na pękanie.

- Kluczowa charakterystyka: Doskonała płynność, dobra odporność na pękanie, odpowiedni do zastosowań wysokotemperaturowych.

- Typowe zastosowania: Często stosowany do spawania stopów serii 6XXX (np. 6061, 6063) oraz stopów odlewniczych.

5356 Aluminiowy drut spawalniczy

Stop 5356 zawiera 5% magnezu, co zapewnia wyższą wytrzymałość na rozciąganie niż 4043 i doskonałą ciągliwość.

- Kluczowa charakterystyka: Wysoka wytrzymałość, dobra ciągliwość, doskonała odporność na korozję (szczególnie w środowiskach słonowodnych), odpowiedni do spawania konstrukcyjnego.

- Typowe zastosowania: Szeroko stosowany do spawania stopów serii 5XXX (np. 5052, 5083, 5456) i do ogólnej produkcji, gdzie wymagana jest większa wytrzymałość.

Inne druty spawalnicze ze stopów specjalnych

Poza 4043 i 5356 inne stopy służą określonym celom:

- 4943: Zapewnia dobrą równowagę wytrzymałości i odporności na pękanie, często używany jako alternatywa dla 4043 w niektórych zastosowaniach wymagających nieco większej wytrzymałości.

- 5183: Podobny do 5356, ale z wyższą zawartością magnezu, zapewniający jeszcze większą wytrzymałość i odporność na korozję, szczególnie odpowiedni do zastosowań morskich i kriogenicznych.

Drut aluminiowy proszkowy

Chociaż są mniej powszechne niż pełne druty aluminiowe do konwencjonalnego spawania MIG/TIG, opcje rdzenia topnikowego z drutu aluminiowego istnieją.

- Dostępność: Dostępne są druty aluminiowe z rdzeniem topnikowym, chociaż ich zastosowanie jest ogólnie ograniczone w porównaniu z drutami litymi.

- Zalety: W niektórych zastosowaniach mogą wyeliminować potrzebę stosowania zewnętrznego gazu osłonowego, zapewniając wygodę w określonych warunkach terenowych. Mogą również zapewniać bardziej stabilny łuk i lepsze zwilżanie.

- Wady: Należy usunąć pozostałości topnika, a powstające opary mogą być bardziej intensywne. Wygląd spoiny może nie być tak czysty jak w przypadku drutów litych i są one zazwyczaj droższe. Na ogół nie są uważane za najlepszy aluminiowy drut spawalniczy do MIG pod względem ogólnej jakości i szerokiego zastosowania.

3. Jak wybrać odpowiedni drut spawalniczy do aluminium

Wybór odpowiedniego aluminiowego drutu spawalniczego jest kluczowym krokiem dla udanej i trwałej spoiny. W grę wchodzi kilka czynników.

Według materiału bazowego

Najważniejszym czynnikiem jest skład spawanego stopu aluminium. Różne serie aluminium reagują inaczej z różnymi spoiwami.

- Dla stopu aluminium 6061: W przypadku popularnych stopów, takich jak 6061, który jest stopem poddawanym obróbce cieplnej, najbardziej zalecanym wyborem jest aluminiowy drut spawalniczy 4043. Zawartość krzemu pomaga zminimalizować pękanie i poprawić płynność, co jest korzystne podczas spawania tego typu stopu. Jednakże w zastosowaniach wymagających wyższej wytrzymałości lub gdy dopasowanie koloru anodowanego po spawaniu ma kluczowe znaczenie, można rozważyć 5356, chociaż może on być bardziej podatny na pękanie w przypadku 6061, jeśli nie będzie ostrożnie zarządzany.

- Dla stopów serii 5XXX (np. 5052, 5083): Są to stopy niepoddawane obróbce cieplnej, często stosowane w zastosowaniach morskich ze względu na ich doskonałą odporność na korozję. Aluminiowy drut spawalniczy 5356 jest zazwyczaj preferowanym wyborem dla tych stopów, ponieważ odpowiada ich wyższej wytrzymałości i utrzymuje ich odporność na korozję.

Zawsze zapoznaj się z tabelą doboru spoiwa aluminiowego, aby upewnić się, że materiał podstawowy i wybrany drut są zgodne.

Metoda spawania

Stosowany proces spawania narzuca również kształt aluminiowego drutu spawalniczego.

- Spawanie MIG (spawanie łukiem gazowym): W przypadku spawania metodą MIG drut jest w sposób ciągły podawany przez uchwyt spawalniczy. Proces ten znany jest ze swojej szybkości i wydajności. Do ogólnego spawania aluminium metodą MIG, najczęściej i wszechstronnie wybierane są spawarki ER4043 i ER5356. Wielu profesjonalistów uważa 5356 za najlepszy aluminiowy drut spawalniczy do MIG gdy najważniejsze są wytrzymałość i odporność na korozję, podczas gdy 4043 jest często preferowany ze względu na łatwość użycia i estetyczny profil stopki.

- Aluminiowy drut spawalniczy Spool Gun Compatibility: Podczas spawania aluminium metodą MIG, szczególnie cieńszych lub przez dłuższy czas, zdecydowanie zaleca się użycie pistoletu szpulowego. Drut aluminiowy jest miękki i może łatwo zaplątać się w klatkę dla ptaków lub zaplątać się w długą prowadnicę konwencjonalnego uchwytu MIG. Pistolet szpulowy rozwiązuje ten problem poprzez umieszczenie małej szpuli drutu bezpośrednio na uchwycie, co znacznie zmniejsza odległość, jaką musi przebyć drut i minimalizuje problemy z podawaniem. Upewnij się, że wybrany pistolet szpulowy jest kompatybilny z konkretną spawarką, ponieważ różni producenci mają unikalne systemy połączeń.

- Spawanie TIG (spawanie łukiem wolframowym w gazie): Spawanie TIG zapewnia doskonałą kontrolę i pozwala uzyskać wysokiej jakości, estetyczne spoiny. Dla Drut aluminiowy do spawania metodą TIG stosowane są pręty wypełniające, zazwyczaj o długości 36 cali. Te same stopy, które są stosowane przy spawaniu MIG (4043, 5356, 4943 itd.) są dostępne jako pręty TIG. Wybór pomiędzy 4043 a 5356 do spawania TIG opiera się na podobnych zasadach jak MIG: 4043 ze względu na płynność i odporność na pękanie, 5356 ze względu na wyższą wytrzymałość i środowiska morskie.

- Spawanie tlenowo-acetylenowe: Chociaż obecnie jest to mniej powszechne w przypadku konstrukcyjnego spawania aluminium, spawanie acetylenowo-tlenowe może być stosowane w przypadku cienkich blach aluminiowych i prac naprawczych. Do tego procesu dostępne są specjalistyczne pręty wypełniające z aluminium, często zawierające topnik ułatwiający czyszczenie warstwy tlenku glinu. Jednak precyzyjna kontrola ciepła jest trudna, co czyni go mniej odpowiednim do zastosowań krytycznych.

Wybór średnicy drutu

Średnica drutu spawalniczego wpływa na penetrację, szybkość stapiania i zdolność spawania materiałów o różnej grubości.

- 0,8 mm (0,030 cala): Idealny do spawania cieńszych materiałów aluminiowych, zwykle o grubości do 3 mm (1/8 cala). Zapewnia cieńszy łuk i bardziej precyzyjną kontrolę, zmniejszając ryzyko przepalenia.

- 1,0 mm (0,040 cala): Uniwersalna średnica odpowiednia do szerszego zakresu grubości materiałów, od cienkich do średnich. Zapewnia dobrą równowagę penetracji i osadzania.

- 1,2 mm (0,047 cala/3/64 cala): Najlepszy do grubszych profili aluminiowych, zapewniający większą szybkość osadzania i głębszą penetrację. Jest to często używane do ciężkiej produkcji.

Zawsze należy zapoznać się z zalecanymi ustawieniami spawarki i tabelami prędkości podawania drutu, aby uzyskać optymalną wydajność przy różnych średnicach drutu i grubości materiału.

4. Porównanie drutu spawalniczego z aluminium 4043 i 5356

Te dwa stopy są podstawą spawania aluminium. Zrozumienie różnic między nimi jest kluczem do dokonania właściwego wyboru.

Różnice w składzie

- 4043 Aluminiowy drut spawalniczy: Zawiera około 5% krzemu (Si). Krzem działa odtleniająco i znacząco poprawia płynność jeziorka spawalniczego.

- 5356 Aluminiowy drut spawalniczy: Zawiera około 5% magnezu (Mg). Magnez przyczynia się do wyższej wytrzymałości na rozciąganie i lepszej ciągliwości.

Obowiązujące scenariusze

- 5356 Bardziej odpowiedni do środowisk morskich: Ze względu na zawartość magnezu, 5356 zapewnia doskonałą odporność na korozję w słonej wodzie i innych środowiskach korozyjnych. To sprawia, że jest to najczęściej wybierany wybór aluminiowy drut spawalniczy do naprawy łodzi i innych zastosowań morskich, a także elementów konstrukcyjnych narażonych na trudne warunki. Zapewnia również wyższą wytrzymałość spoin konstrukcyjnych.

- 4043 Bardziej odpowiedni do zastosowań wysokotemperaturowych: Krzem zawarty w 4043 pomaga zmniejszyć skurcz podczas krzepnięcia i pękanie na gorąco, czyniąc go bardziej wyrozumiałym i odpowiednim do zastosowań, w których podczas pracy wystąpią podwyższone temperatury. Generalnie zapewnia również gładszy, bardziej estetyczny ścieg spoiny z mniejszą ilością zanieczyszczeń.

Problemy z dopasowaniem kolorów po spawaniu

- 4043: Po anodowaniu spoiny wykonane drutem 4043 zazwyczaj przybierają ciemniejszy szary kolor, który może nie pasować do wyglądu otaczającego materiału podstawowego. Jest to kluczowa kwestia w przypadku zastosowań kosmetycznych.

- 5356: Spoiny wykonane drutem 5356 po anodowaniu zapewniają znacznie jaśniejszy, bliższy kolor materiałowi bazowemu, co sprawia, że jest on preferowany w przypadku widocznych elementów architektonicznych lub dekoracyjnych, gdzie ważna jest spójność estetyczna.

5. Przechowywanie i zapobieganie utlenianiu aluminiowego drutu spawalniczego

Aluminiowy drut spawalniczy, jako wysoce reaktywny, jest podatny na utlenianie. Właściwe przechowywanie i obsługa mają ogromne znaczenie dla zapewnienia jakości spoiny.

Dlaczego aluminiowy drut spawalniczy jest podatny na utlenianie

Aluminium łatwo tworzy cienką, wytrzymałą i ochronną warstwę tlenku glinu pod wpływem powietrza. Chociaż ta warstwa tlenku zapewnia odporność na korozję materiału podstawowego, jest szkodliwa podczas spawania.

- Wpływ na spawanie: Temperatura topnienia tlenku glinu ( or ) jest znacznie wyższa niż w przypadku czystego aluminium ( or ). Jeśli warstwa tlenku nie zostanie odpowiednio zagospodarowana lub usunięta, może to prowadzić do słabego stopienia, braku penetracji, porowatości i ogólnie słabej spoiny.

- Zanieczyszczenie powierzchni: Poza naturalną warstwą tlenku drut aluminiowy może wchłaniać wilgoć, brud, oleje i inne zanieczyszczenia z otoczenia, co może zagrozić integralności spoiny.

Jak prawidłowo przechowywać

Właściwe praktyki przechowywania wydłużają okres przydatności aluminiowego drutu spawalniczego i zapobiegają zanieczyszczeniu.

- Środowisko suche: Zawsze przechowuj aluminiowy drut spawalniczy w suchym środowisku o niskiej wilgotności. Wilgoć jest głównym katalizatorem utleniania i może również wprowadzać wodór do spoiny, powodując porowatość.

- Zamknięte opakowanie: Większość aluminiowego drutu spawalniczego dostarczana jest w hermetycznie zamkniętych, odpornych na wilgoć opakowaniach (np. worki foliowe zamykane próżniowo). Przechowuj drut w oryginalnym, zamkniętym opakowaniu aż do momentu bezpośrednio przed użyciem. Po otwarciu, jeśli cała szpula nie jest używana, najlepiej zamknąć ją w hermetycznym pojemniku lub torbie, jeśli to możliwe, ze środkiem pochłaniającym wilgoć.

- Kontrolowana temperatura: Unikaj ekstremalnych wahań temperatury, które mogą prowadzić do kondensacji wewnątrz opakowania. Przechowywać w stabilnej temperaturze pokojowej.

- Czystość: Przechowuj szpule w czystych szafkach lub na półkach, z dala od kurzu, olejów i innych zanieczyszczeń sklepowych.

Jak wyczyścić drut spawalniczy przed użyciem

Nawet przy ostrożnym przechowywaniu może powstać lekka warstwa tlenku lub niewielkie zanieczyszczenie powierzchni, zwłaszcza na szpulach, które przez pewien czas były wystawione na działanie powietrza.

- Wycieranie: W przypadku lekko utlenionego lub zakurzonego drutu można przetrzeć kilka pierwszych metrów drutu czystą, niestrzępiącą się szmatką zwilżoną lotnym rozpuszczalnikiem, takim jak aceton lub denaturat, przed wprowadzeniem go do urządzenia. Przed spawaniem upewnić się, że rozpuszczalnik całkowicie odparował.

- Czyszczenie mechaniczne (rzadko): W przypadku bardziej znaczącego utlenienia lub w przypadku podejrzenia głębszych zanieczyszczeń należy delikatnie przeczesać drut szczotką drucianą ze stali nierdzewnej (jedną przeznaczoną wyłącznie do aluminium) może należy to wziąć pod uwagę, ale generalnie nie jest to zalecane w przypadku drutu MIG, ponieważ może on odkształcić drut i powodować problemy z podawaniem. W przypadku prętów TIG bardziej wykonalne może być delikatne czyszczenie specjalną szczotką ze stali nierdzewnej.

- Odrzucanie warstw zewnętrznych: Jeśli zewnętrzne warstwy szpuli są wyraźnie utlenione lub odbarwione, często najlepszą praktyką jest rozwinięcie szpuli i wyrzucenie pierwszych kilku zwojów, aż będzie widoczny czysty, błyszczący drut.

Kluczowa uwaga: Podczas pracy z aluminiowym drutem spawalniczym należy zawsze nosić czyste rękawice, aby zapobiec przenoszeniu olejów i brudu z rąk na powierzchnię drutu.

6. Typowe problemy i rozwiązania dotyczące aluminiowego drutu spawalniczego

Pomimo swoich zalet spawanie aluminium może wiązać się z wyjątkowymi wyzwaniami. Świadomość typowych problemów i ich rozwiązań może zaoszczędzić czas i poprawić jakość spoin.

Problemy z podawaniem drutu (częste przy spawaniu MIG)

Drut aluminiowy jest znacznie bardziej miękki i giętki niż drut stalowy, przez co jest podatny na problemy z podawaniem podczas spawania MIG. Oto dlaczego kompatybilność pistoletu na szpulę z aluminiowym drutem spawalniczym jest tak ważne.

- Objaw: Zagnieżdżanie drutu (splątanie drutu wokół rolek napędowych), nieregularne podawanie drutu, zatykanie drutu w prowadnicy.

- Przyczyny:

- Nieprawidłowe rolki napędowe: Stosowanie standardowych rolek napędowych z rowkiem V do stali. Aluminium wymaga rolek napędowych z rowkiem U lub radełkowanym rowkiem V, które podtrzymują drut bez jego deformacji.

- Nieprawidłowe naprężenie rolki napędowej: Zbyt duże napięcie może odkształcić miękki drut; zbyt małe napięcie prowadzi do poślizgu.

- Długa lub zagięta wyściółka: Długa, brudna lub zagięta prowadnica uchwytu MIG powoduje nadmierne tarcie.

- Nieprawidłowy rozmiar końcówki: Końcówka prądowa zbyt mała w stosunku do średnicy drutu lub zużyta końcówka.

- Rozwiązania:

- Użyj rolek napędowych z rowkiem U lub radełkowanym rowkiem V: Są one zaprojektowane specjalnie do miękkich drutów, takich jak aluminium.

- Dostosuj naprężenie rolki napędowej: Zacznij od minimalnego naprężenia i stopniowo zwiększaj, aż do uzyskania stałego podawania bez deformacji drutu.

- Użyj pistoletu szpulowego: To jest najlepszy aluminiowy drut spawalniczy do MIG rozwiązanie minimalizujące problemy z podawaniem poprzez znaczne skrócenie drogi przesuwu drutu.

- Utrzymuj wkładkę czystą i krótką: Regularnie wymieniaj wkładki i sprawdzaj, czy nie są zagięte. Rozważ użycie wykładziny teflonowej lub nylonowej przeznaczonej do aluminium.

- Właściwa wskazówka kontaktowa: Używaj końcówek kontaktowych przeznaczonych do drutu aluminiowego, upewniając się, że mają odpowiedni rozmiar i wymieniaj je w przypadku zużycia. Rozmiar końcówki powinien być nieco większy niż średnica drutu (np. w przypadku drutu o średnicy 1,0 mm użyj końcówki o średnicy 1,0 mm lub 1,1 mm).

Problemy z porowatością

Porowatość odnosi się do małych pustych przestrzeni lub dziur w metalu spoiny, często spowodowanych przez uwięzione gazy. Jest to bardzo częsty problem w przypadku aluminium ze względu na jego powinowactwo do wodoru.

- Objaw: Małe dziury lub pęcherzyki na powierzchni ściegu spoiny lub w przekroju spoiny.

- Przyczyny:

- Zanieczyszczenie powierzchni: Oleje, smary, wilgoć lub silne utlenienie materiału podstawowego lub drutu spawalniczego. Jest to najczęstsza przyczyna.

- Nieodpowiedni gaz osłonowy: Niewystarczający przepływ, zanieczyszczony gaz, przeciągi wydmuchujące gaz lub nieszczelny przewód gazowy.

- Nadmierna prędkość jazdy: Nie pozostawienie wystarczającej ilości czasu na ucieczkę gazów ze stopionej kałuży.

- Wilgotna elektroda: W przypadku spawania TIG wilgoć w pręcie dodatkowym.

- Rozwiązania:

- Dokładne czyszczenie: Bezpośrednio przed spawaniem dokładnie oczyść metal nieszlachetny i drut dodatkowy. Użyj dedykowanej szczotki ze stali nierdzewnej i lotnego rozpuszczalnika (aceton, denaturat).

- Właściwy gaz osłonowy: Do spawania aluminium metodą MIG i TIG używaj 100% argonu. Zapewnij odpowiednie natężenie przepływu gazu (zwykle 15–25 CFH dla MIG, w zależności od rodzaju złącza i warunków; 15–20 CFH dla TIG). Chroń obszar spawania przed przeciągami.

- Optymalizuj parametry spawania: Dostosuj prędkość jazdy, aby umożliwić prawidłowe odgazowanie roztopionej kałuży.

- Właściwe przechowywanie drutu: Jak omówiono w rozdziale 5, należy zapobiegać utlenianiu drutu i wchłanianiu wilgoci.

Pękanie po spawaniu

Pękanie może wystąpić bezpośrednio po spawaniu (pękanie na gorąco) lub później w wyniku naprężeń szczątkowych.

- Objaw: Pęknięcia pojawiające się w ściegu spoiny lub w strefie wpływu ciepła (HAZ) przylegającej do spoiny.

- Przyczyny:

- Nieprawidłowy metal wypełniający: Stosowanie spoiwa, które nie jest kompatybilne z materiałem rodzimym, co prowadzi do kruchości spoiny lub dużych naprężeń skurczowych podczas krzepnięcia (np. spawanie 6061 z 5356 bez odpowiedniego podgrzewania wstępnego lub techniki).

- Wysoka powściągliwość: Spoiny w złączach o dużym utwierdzeniu, gdzie materiał nie może swobodnie kurczyć się podczas chłodzenia.

- Nadmierny dopływ ciepła: Zbyt duża ilość ciepła może spowodować powiększenie struktury ziaren i sprawić, że materiał będzie bardziej podatny na pękanie.

- Zły projekt połączenia: Projekty powodujące koncentrację naprężeń.

- Brudny metal nieszlachetny: Zanieczyszczenia mogą działać jako czynniki zwiększające stres.

- Rozwiązania:

- Wybierz kompatybilny metal wypełniający: Użyj spoiwa, które ma dobrą odporność na pękanie dla konkretnej kombinacji metali nieszlachetnych (np. 4043 jest ogólnie bardziej odporny na pękanie niż 5356 w przypadku stopów serii 6xxx).

- Rozgrzewanie: W przypadku grubszych przekrojów lub mocno utwierdzonych połączeń wstępne podgrzewanie aluminium może zmniejszyć różnicę temperatur i spowolnić szybkość chłodzenia, minimalizując naprężenia krzepnięcia.

- Prawidłowy projekt złącza: Należy stosować konstrukcje połączeń umożliwiające pewien ruch podczas chłodzenia lub minimalizujące koncentrację naprężeń.

- Optymalizuj parametry: Kontroluj dopływ ciepła, dostosowując natężenie, napięcie i prędkość jazdy. Unikaj nadmiernego tkania.

- Spawanie wsteczne/pomijanie: Techniki bardziej równomiernego rozprowadzania ciepła i naprężeń.

7. Zastosowania aluminiowego drutu spawalniczego

Wszechstronność aluminiowego drutu spawalniczego sprawia, że jest on niezbędny w wielu gałęziach przemysłu, z których każda ma unikalne wymagania.

Naprawa samochodów (karoseria, spawanie rur wydechowych)

- Karoseria: Nowoczesne pojazdy coraz częściej wykorzystują aluminium w panelach nadwozia i elementach konstrukcyjnych, aby zmniejszyć masę i poprawić efektywność paliwową. Aluminiowy drut spawalniczy (często 4043 ze względu na łatwość użycia i odporność na pęknięcia lub 5356 ze względu na wytrzymałość) jest niezbędny do naprawy uszkodzeń spowodowanych kolizjami, usuwania pęknięć naprężeniowych i wytwarzania niestandardowych części.

- Rury wydechowe: Chociaż wiele układów wydechowych jest wykonanych ze stali nierdzewnej, w niektórych układach o wysokiej wydajności lub na rynku wtórnym wykorzystuje się aluminium w celu zmniejszenia masy. Spawanie ich wymaga precyzji i często użycia drutu 4043 do radzenia sobie z naprężeniami termicznymi.

Produkcja statków i łodzi (wymagania dotyczące odporności na korozję)

- Konstrukcje morskie: Stopy aluminium są szeroko stosowane w kadłubach łodzi, nadbudówkach i komponentach ze względu na ich doskonały stosunek wytrzymałości do masy i doskonałą odporność na korozję w słonej wodzie.

- Konkretny wybór drutu: Dla aluminiowy drut spawalniczy do naprawy łodzi i nowej konstrukcji, preferowane są modele 5356 i 5183. Wyższa zawartość magnezu zapewnia doskonałą odporność na pękanie korozyjne naprężeniowe w środowisku morskim, co ma kluczowe znaczenie dla długoterminowej trwałości i bezpieczeństwa na morzu. Spoiny muszą być wytrzymałe i zachować integralność przed ciągłym narażeniem na sól, wilgoć i naprężenia mechaniczne.

Przemysł lotniczy (wymagania dotyczące dużej wytrzymałości)

- Konstrukcje lotnicze: W przemyśle lotniczym liczy się każdy gram, a integralność strukturalna nie podlega negocjacjom. Stopy aluminium są szeroko stosowane w kadłubach, skrzydłach i elementach wewnętrznych samolotów.

- Konkretny wybór drutu: Spawanie w przemyśle lotniczym często obejmuje specjalistyczne stopy aluminium i wymaga spoin o wysokiej wytrzymałości i odporności na zmęczenie. Chociaż stosowane są gatunki 4043 i 5356, bardziej egzotyczne stopy, takie jak seria 2XXX (które mogą być bardzo trudne w spawaniu), mogą wymagać specjalnych metali wypełniających. Nacisk kładziony jest na uzyskanie spoin o doskonałych właściwościach mechanicznych, minimalnych odkształceniach i całkowitej wolności od wad, często weryfikowanych poprzez rygorystyczne badania nieniszczące.

Rozumiejąc dostępne rodzaje aluminiowego drutu spawalniczego, jak wybrać właściwy w zależności od zastosowania i materiału bazowego, odpowiednie techniki przechowywania i rozwiązania typowych problemów spawalniczych, można uzyskać profesjonalne spoiny aluminiowe w każdym projekcie, od kluczowych komponentów lotniczych po codzienne naprawy.

NEXT:Odblokuj swój potencjał TIG: zaleta drutu precyzyjnego firmy Kunliwelding

Produkty powiązane

-

Zobacz więcej

Zobacz więcej

5154 aluminiowy drut spawalniczy

-

Zobacz więcej

Zobacz więcej

ER4043 Krzemowy drut spawalniczy aluminiowy

-

Zobacz więcej

Zobacz więcej

ER4047 Aluminiowy drut spawalniczy

-

Zobacz więcej

Zobacz więcej

ER5154 AL-MG Drut stopowy

-

Zobacz więcej

Zobacz więcej

ER5087 Aluminiowy drut spawalniczy magnezu

-

Zobacz więcej

Zobacz więcej

Aluminiowy przewód spawalniczy ER5183

-

Zobacz więcej

Zobacz więcej

ER5356 Aluminiowy przewód spawalniczy

-

Zobacz więcej

Zobacz więcej

ER5554 Aluminiowy przewód spawalniczy

-

Zobacz więcej

Zobacz więcej

ER5556 Aluminiowy przewód spawalniczy

-

Zobacz więcej

Zobacz więcej

ER1100 Aluminiowy drut spawalniczy

-

Zobacz więcej

Zobacz więcej

ER5754 Aluminiowy przewód spawalniczy

-

Zobacz więcej

Zobacz więcej

ER2319 aluminiowy przewód spawalniczy