W jaki sposób ER4943 poprawia niezawodne spawanie aluminium?

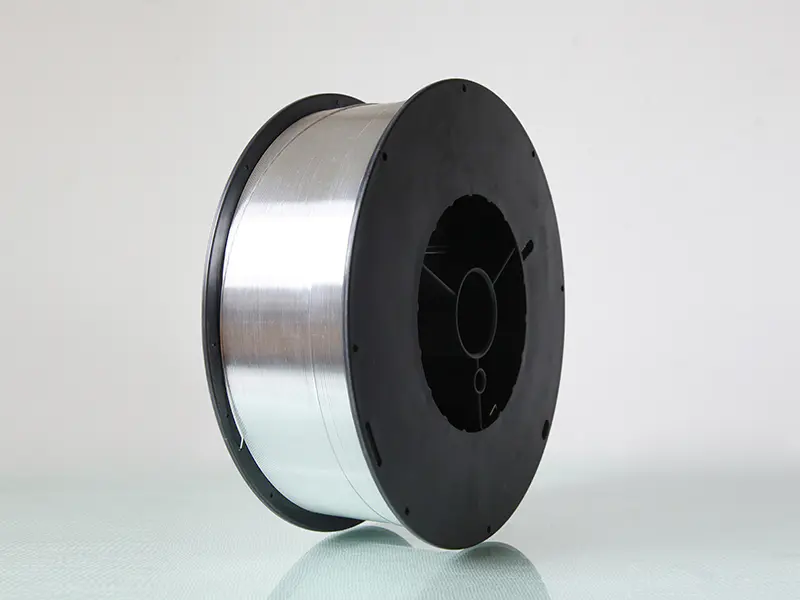

Ponowna dbałość o dobór wypełniacza i niezawodność podawania skłoniła wiele zespołów produkcyjnych do ponownego zbadania powiązanych materiałów eksploatacyjnych i w tym przeglądzie drut aluminiowy w oplocie okazał się praktycznym uzupełnieniem prób z udziałem ER4943; warsztaty skupiające się na kontroli zanieczyszczeń i stałym zachowaniu podawania drutu testują formaty plecionki obok tradycyjnego drutu szpulowego, aby zobaczyć, jak obsługa, geometria szpuli i konstrukcja ścieżki podawania wpływają na codzienny rytm spawania. Firma Kunliwelding brała udział we wspólnych próbach, podczas których zbierano opinie operatorów na temat stanu wykładziny, montażu szpuli i ustawień naprężenia, a te obserwacje z pierwszej linii kształtują rozmowy z dostawcami na temat pakowania i wsparcia w zakładzie. Rezultatem jest większy nacisk na proste praktyki przechowywania, jasne oznakowanie i iteracyjne przebiegi pilotażowe, które pozwalają zespołom zaopatrzenia i warsztatom dopasować wybór materiałów do wspólnych scenariuszy dostępu i napraw.

Dlaczego producenci teraz ponownie sięgają po ER4943?

Zmiany w oczekiwaniach klientów i strategii materiałowej generują nowe zainteresowanie drutami dodatkowymi, które łączą przewidywalną obsługę z napoinami zgodnymi z zamierzeniami projektantów. Producenci borykający się z koncepcjami lżejszych konstrukcji, narażeniem na korozję i możliwością naprawy uważają, że ER4943 jest często wymieniany wśród opcji wypełniaczy ze względu na jego równowagę materiałową i możliwość dostosowania do powszechnych metod spawania łukowego. Dostawcy w odpowiedzi oferują formaty szpul i sprzęt do podawania drutu, które mają na celu ograniczenie przerw i ryzyka zanieczyszczeń podczas serii produkcyjnych, a producenci tacy jak Kunliwelding podkreślają integrację na poziomie systemu w zakresie obsługi drutu, aby utrzymać stałą wydajność w pracy mieszanej.

Jak ER4943 wypada w porównaniu do znanych alternatywnych wypełniaczy?

- ER4943 jest często postrzegany jako zrównoważona opcja zapewniająca napoiny odpowiadające potrzebom konstrukcyjnym, bez konieczności dokonywania większych zmian w typowych konfiguracjach spawania.

- W porównaniu z alternatywami, takimi jak ER4043, może oferować inną kombinację płynności i profilu stopki, co niektórzy operatorzy uznają za przydatne podczas pracy nad różnymi konstrukcjami połączeń.

- W porównaniu z wypełniaczami takimi jak ER5356, ER4943 jest brany pod uwagę, gdy producenci chcą drutu, który zapewnia stabilne zachowanie łuku, zachowując jednocześnie przewidywalną interakcję ze zwykłymi stopami aluminium.

- Wiele zespołów wybiera ER4943, gdy potrzebują wypełniacza, który wspiera stabilny przepływ pracy i dostosowuje się do rutynowych parametrów procesu stosowanych w ogólnej produkcji aluminium.

Jakie praktyki postępowania zmniejszają ryzyko skażenia?

- Przechowuj drut w szczelnych lub chronionych pojemnikach, aby ograniczyć narażenie na wilgoć i cząstki unoszące się w powietrzu.

- Utrzymuj ścieżki podawania gładkie i czyste, aby powierzchnia drutu nie została zarysowana ani narażona na zanieczyszczenia podczas przemieszczania się przez system.

- Obsługuj szpule w rękawiczkach lub czystych narzędziach, aby uniknąć przeniesienia olejów lub zanieczyszczeń na drut.

- Regularnie sprawdzaj tuleje, końcówki stykowe i rolki napędowe, aby zapobiec gromadzeniu się materiału, który może przenosić niepożądany materiał na drut.

- Utrzymuj czysty obszar spawania i ograniczaj zakłócenia przepływu powietrza, które mogą wprowadzać zanieczyszczenia do strefy spawania.

Które procesy spawania dobrze komponują się z ER4943?

ER4943 jest powszechnie stosowany w procesach spawania łukiem gazowym i wolframem w gazie, gdzie priorytetem jest kontrola osadzania i stabilność łuku. Wybór procesu zwykle opiera się na geometrii złącza, dostępie i celach związanych z produktywnością, a nie na imperatywie dotyczącym jednego materiału. Regulacja sprzętu zapewniająca płynne podawanie drutu i stabilne pokrycie ekranu ma kluczowe znaczenie dla powtarzalnych spoin. Zespoły terenowe dostosowujące systemy zrobotyzowane lub półautomatyczne często podczas testowania ER4943 jako priorytet traktują dostrojenie naprężenia podawania drutu i stanu końcówki prądowej.

Jakie praktyki łączenia i dopasowania pomagają uzyskać solidne spoiny?

Czyste dopasowanie, spójne szczeliny grani i przygotowanie krawędzi dostosowane do rodziny stopów podstawowych zmniejszają ryzyko braku wtopienia lub nieregularnych profili stopek. W produkcji kolejność spoin i wzory ściegów umożliwiają zarządzanie dopływem ciepła w celu kontrolowania odkształceń bez nadmiernego komplikowania zadań operatora. Projektanci, którzy przewidują scenariusze napraw, często określają odstępy między złączami, które umożliwiają przeróbkę przy użyciu zwykłego drutu wypełniającego, redukując potrzebę stosowania niestandardowych procedur w środowiskach serwisowych.

Jakie typowe wady spoin są związane z wypełniaczami aluminiowymi i jak je diagnozuje się?

- Porowatość może pojawić się, gdy pokrycie ekranujące zostanie przerwane lub gdy zanieczyszczenia pozostaną na drucie lub materiale bazowym; zwykle można go rozpoznać po widocznych dziurkach lub nieregularnej fakturze koralików.

- Brak stopienia może wystąpić, jeśli doprowadzenie ciepła lub technika przemieszczania nie pozwalają kałuży na związanie się z metalem nieszlachetnym; często diagnozuje się ją na podstawie luk wizualnych, nierównomiernego zwilżenia lub kolejnych etapów kontroli.

- Wtrącenia powierzchniowe mogą wynikać z nagromadzenia się tlenku lub przedostania się obcych cząstek do strefy spoiny; można je zazwyczaj wykryć poprzez kontrole wizualne, które ujawniają szorstkie plamy lub osady na powierzchni stopki.

- W przypadku zmiany stabilności podawania lub ustawienia palnika może wystąpić niespójny kształt ściegu; diagnozuje się to poprzez sprawdzenie jednorodności ściegu i sprawdzenie, czy podczas spawania zmienił się sposób podawania drutu lub kąt palnika.

Czy trendy w zakresie podaży i zrównoważonego rozwoju mogą wpływać na wybór wypełniaczy?

Szersze środowisko produkcyjne kształtuje wybór wypełniaczy na podstawie dostępności materiałów i rozmów na temat obiegu zamkniętego materiałów. W miarę jak grupy zakupowe badają aspekty cyklu życia i wpływ zawartości pochodzącej z recyklingu, rozmowy dotyczące wyboru wypełniaczy obejmują przejrzystość dostawców i identyfikowalność. Niektórzy producenci podkreślają programy materiałów o obiegu zamkniętym i praktyki zbiórki w obiegu zamkniętym, których celem jest zmniejszenie ilości odpadów z opakowań i ścinków przy jednoczesnym zachowaniu integralności spoin. Takie inicjatywy skłoniły zespoły spawalnicze i dostawców do współpracy przy projektowaniu szpul i logistyce zwrotów, aby zmniejszyć ryzyko zanieczyszczenia i obsługi.

Jak skalować inspekcję do ryzyka projektu?

Strategia inspekcji uwzględnia zamierzoną usługę i konsekwencje awarii. Kontrole wizualne stanowią podstawę; gdy zapotrzebowanie na usługi wzrasta, w grę wchodzą oceny nieniszczące i udokumentowane kryteria akceptacji. Kierownicy produkcji często łączą protokoły inspekcji z zarządzaniem identyfikowalnymi partiami, dzięki czemu można odwoływać się do zapisów spawania podczas zdarzeń serwisowych. Kunliwelding opisał wewnętrzne przepływy pracy, które łączą szczegóły partii szpul z podróżami produkcyjnymi, wspierając dalsze rozwiązywanie problemów i obsługę gwarancji.

Jakie praktyki dotyczące bezpieczeństwa pracy i ochrony środowiska są istotne podczas spawania aluminium?

Wentylacja i kontrola oparów

- Utrzymuj odpowiedni przepływ powietrza, aby zmniejszyć narażenie na dymy spawalnicze aluminium.

- Stosować systemy odciągowe ustawione tak, aby wychwytywać opary bez zakłócania działania gazu osłonowego.

- Utrzymuj strefę spawania wolną od zastojów powietrza, aby zapewnić czystsze warunki oddychania.

Sprzęt ochronny i bezpieczeństwo operatora

- Nosić odpowiednie rękawice, kurtki i okulary chroniące przed iskrami i energią promieniowania.

- Upewnij się, że przyłbice spawalnicze mają odpowiednie ustawienia filtra dla jasności łuku aluminiowego.

- Regularnie sprawdzaj środki ochrony indywidualnej pod kątem zużycia, aby zapewniały stałą ochronę.

Zapobieganie pożarom i zarządzanie ciepłem

- Przed rozpoczęciem spawania oczyść obszar z materiałów łatwopalnych.

- Podczas pracy w pobliżu składowanych materiałów lub w zamkniętych przestrzeniach należy stosować bariery ognioodporne.

- Monitoruj otaczające powierzchnie, które mogą zatrzymywać ciepło po spawaniu.

Postępowanie z materiałami i czystość

- Przechowuj drut aluminiowy i materiały podstawowe w czystych, suchych miejscach, aby zapobiec zanieczyszczeniu.

- Trzymaj narzędzia i powierzchnie robocze wolne od kurzu, olejów i zanieczyszczeń.

- Aby uniknąć zanieczyszczenia krzyżowego, należy używać specjalnych szczotek lub narzędzi do czyszczenia aluminium.

Zarządzanie środowiskiem

- Zbieraj złom drutu, odpryski i zużyte materiały eksploatacyjne do wyznaczonych pojemników w celu właściwej utylizacji.

- Zarządzaj butlami z gazem i powiązanym sprzętem zgodnie z wytycznymi placówki, aby zapobiec wyciekom.

Ogranicz ilość odpadów, organizując stanowiska pracy tak, aby materiały pozostały czyste i nadawały się do użytku przez całą zmianę.

Gdzie krzyżują się innowacje i regulacje?

Uwaga regulacyjna dotycząca zarządzania produktami i narażenia w miejscu pracy skłania dostawców i producentów do dokumentowania pochodzenia materiałów i praktyk postępowania. Organy normalizacyjne i zewnętrzne jednostki certyfikujące mają wpływ na sposób zakupu i stosowania drutów elektrodowych w sektorach regulowanych; zespoły spawalnicze często uwzględniają punkty kontroli zgodności w specyfikacjach zamówień, aby uniknąć niespodzianek podczas audytów u klientów. Wsparcie techniczne dostawcy, obejmujące pomoc na miejscu i udokumentowane notatki dotyczące procedur, ułatwia sprawne ścieżki certyfikacji dla domów montażowych.

W jaki sposób naprawy i serwis wpływają na wybór wypełniaczy?

Potrzeby związane z naprawami i serwisem mają wpływ na wybór wypełniaczy, ponieważ wiele zespołów poszukuje drutów zapewniających przewidywalne zachowanie spoiny podczas napraw na miejscu, gdzie warunki rzadko są tak kontrolowane jak w zakładach produkcyjnych. ER4943 jest często brany pod uwagę, gdy technicy potrzebują wypełniacza, który utrzymuje stabilną reakcję na kałużę i dostosowuje się do typowych przygotowań do połączeń stosowanych podczas prac konserwacyjnych. Gdy oczekuje się, że zespoły będą narażone na zmieniające się środowisko lub wielokrotną obsługę, warsztaty wybierają wypełniacze, które umożliwiają spójne przeróbki, umożliwiają przejrzystą kontrolę naprawianego obszaru i łatwo dopasowują się do istniejących konfiguracji sprzętu bez konieczności większych regulacji.

Jakie są praktyczne wskazówki dotyczące konsekwentnego stosowania ER4943 w hali produkcyjnej?

- Utrzymuj ścieżki podawania krótkie i gładkie, aby ograniczyć wyboczenie drutu i tarcie.

- Przechowuj szpule w szczelnych pojemnikach, gdzie priorytetem jest kontrola wilgotności i cząstek stałych.

- Przy zmianie rodzaju wypełniacza należy częściej sprawdzać końcówki kontaktowe i wkładki.

- Należy stosować urządzenia osłonowe, które minimalizują turbulencje gazu w pobliżu jeziorka spawalniczego.

- Zachowaj jasne oznakowanie stanu szpuli i historii szpuli, aby ułatwić identyfikowalność.

Jakie pytania powinny znaleźć się na liście kontrolnej przed zatwierdzeniem zmiany?

- Czy wypełniacz jest kompatybilny z zamierzonymi stopami bazowymi?

- Czy systemy podawania i ekranowania są dostosowane do stanu drutu?

- Czy spoinę pilotażową oceniono pod kątem profilu ściegu i ograniczeń dostępu?

- Czy dla zamierzonej usługi określono etapy kontroli i dokumentację?

- Czy opakowanie i przechowywanie są zorganizowane tak, aby zachować stan drutu podczas dostawy?

W jaki sposób zaopatrzenie i logistyka wpływają na wyniki spawania?

Stałe dostawy, jasne oznakowanie i opakowanie chroniące stan drutu pomagają zmniejszyć ryzyko przerw w produkcji. Umowy obejmujące wytyczne dotyczące obsługi szpul i logistykę zwrotów pustych szpul zmniejszają obsługę zapasów na miejscu i powiązane ryzyko zanieczyszczenia. Producenci i dostawcy współpracujący w zakresie prognozowania i zarządzania rolkami często ograniczają zakupy awaryjne, które mogą zakłócać przepływ pracy.

Jakie trendy widać w ofertach dostawców?

Dostawcy dodają praktyczne funkcje, takie jak uszczelnione systemy szpul, zestawy do automatycznych podajników i wyraźniejsze przekazywanie danych o materiałach. Częściej spotykana jest pomoc techniczna w formie pomocy przy konfiguracji w zakładzie i notatek dotyczących procedur. Niektórzy dostawcy kładą nacisk na inicjatywy związane z gospodarką o obiegu zamkniętym, obok ulepszeń w zakresie obsługi celów zarówno kosztowych, jak i środowiskowych.

KrokCelTypowe działanie

- Przygotuj drut i osprzęt do podawania. Zmniejsz ryzyko zanieczyszczenia. Sprawdź szczelność szpuli i stan wykładziny

- Ustaw osłonę i przepływ gazu. Stabilizuj środowisko łuku. Sprawdź stan zasilania gazem i zasięg dyszy

- Wykonaj spoinę pilotażową. Oceń ścieg i połączenie. Wykonaj reprezentatywne próbki geometrii złącza

- Sprawdzaj i zapisuj. Rejestruj wyniki i problemy. Zanotuj profil ścieżki, wszelką porowatość i przerwy w zasilaniu

- Wykonaj iterację i udokumentuj okno parametrów Popraw. W razie potrzeby dostosuj napięcie podawania i ekranowanie

Jak naprawa i długoterminowy serwis wpływają na wybór wypełniacza?

Zespoły konserwacyjne cenią druty wypełniające, które umożliwiają przewidywalne sekwencje napraw. Kiedy zespoły są narażone na sezonowe działanie lub zmienne obciążenie środowiska, kwestią zamówienia staje się możliwość naprawy. Wybór wypełniacza, który jest dostosowany do narzędzi naprawczych, reżimów inspekcji i dostępnych umiejętności technika, może uprościć wsparcie w całym cyklu życia zespołów w trakcie eksploatacji.

W miarę gromadzenia się wyników pilotażu i opinii sklepów wiele zespołów stwierdza, że przejrzysta identyfikowalność i praktyczne wsparcie dostawców sprawiają, że przejście staje się płynniejsze; dostawcy tacy jak Kunliwelding są wymieniani w dyskusjach na temat zamówień publicznych ze względu na ich zdolność do oferowania wskazówek dotyczących konfiguracji i opcji szpul pasujących do istniejących podajników. Utrzymywanie krótkich ścieżek podawania, czystość drutu i dokumentowanie wyników pilotażu pomagają grupom zajmującym się konserwacją i produkcją dostosować wybór materiałów do oczekiwań usług i procesów napraw, minimalizując jednocześnie nieoczekiwane przerwy na hali.

NEXT:Co napędza popyt na druty w oplocie aluminiowym

Produkty powiązane

-

Zobacz więcej

Zobacz więcej

5154 aluminiowy drut spawalniczy

-

Zobacz więcej

Zobacz więcej

ER4043 Krzemowy drut spawalniczy aluminiowy

-

Zobacz więcej

Zobacz więcej

ER4047 Aluminiowy drut spawalniczy

-

Zobacz więcej

Zobacz więcej

ER5154 AL-MG Drut stopowy

-

Zobacz więcej

Zobacz więcej

ER5087 Aluminiowy drut spawalniczy magnezu

-

Zobacz więcej

Zobacz więcej

Aluminiowy przewód spawalniczy ER5183

-

Zobacz więcej

Zobacz więcej

ER5356 Aluminiowy przewód spawalniczy

-

Zobacz więcej

Zobacz więcej

ER5554 Aluminiowy przewód spawalniczy

-

Zobacz więcej

Zobacz więcej

ER5556 Aluminiowy przewód spawalniczy

-

Zobacz więcej

Zobacz więcej

ER1100 Aluminiowy drut spawalniczy

-

Zobacz więcej

Zobacz więcej

ER5754 Aluminiowy przewód spawalniczy

-

Zobacz więcej

Zobacz więcej

ER2319 aluminiowy przewód spawalniczy